総務部員の現場研修 2日目①

こんにちは!総務部の永沼です。

前回(https://yama-kin-recruit.com/blog/%e7%b7%8f%e5%8b%99%e9%83%a8%e5%93%a1%e3%81%ae%e7%8f%be%e5%a0%b4%e7%a0%94%e4%bf%ae%e3%80%80%ef%bc%91%e6%97%a5%e7%9b%ae/)に引き続き、現場研修記事を投稿します☆現場研修も2日目に移ります(^^)

2. 研修2日目~測定器と仲良くなるには~①

研修2日目は測定器(ノギス・マイクロメータ・ハイトゲージ)を使った講習でした。私の身の回りで長短を測る器具といえば定規、もしくはメジャーであり、それらの目盛の単位はcmです。一方、1日目の図面で使用されていた単位はmmであり、講習でそれ以上の細かい単位も登場しました。そういった寸法を測る際に用いるのがノギスやマイクロメータです。㎛や㎚など、普段あまり計測しない単位ばかりで戸惑いました。(ちなみに0.001mmは1㎛、0.000001mmは1㎚です。)

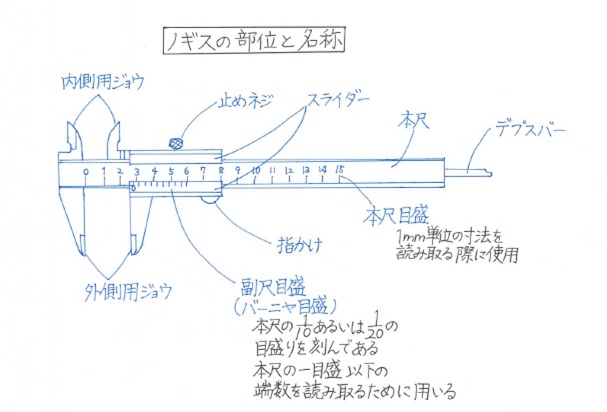

↑ノギスの部位と名称

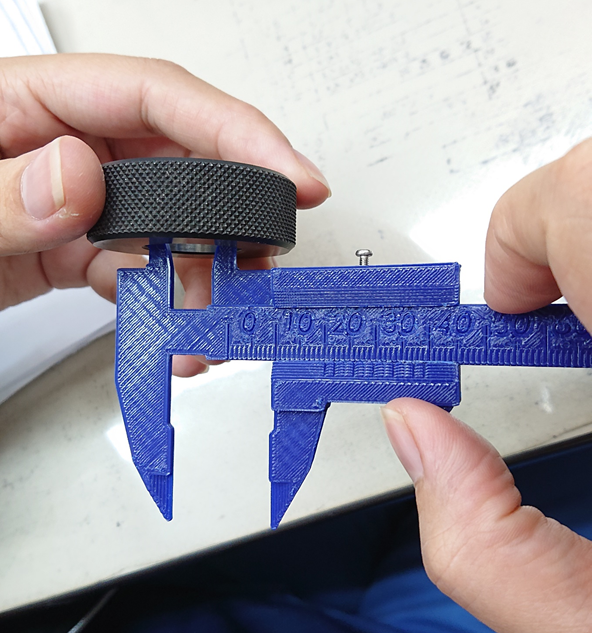

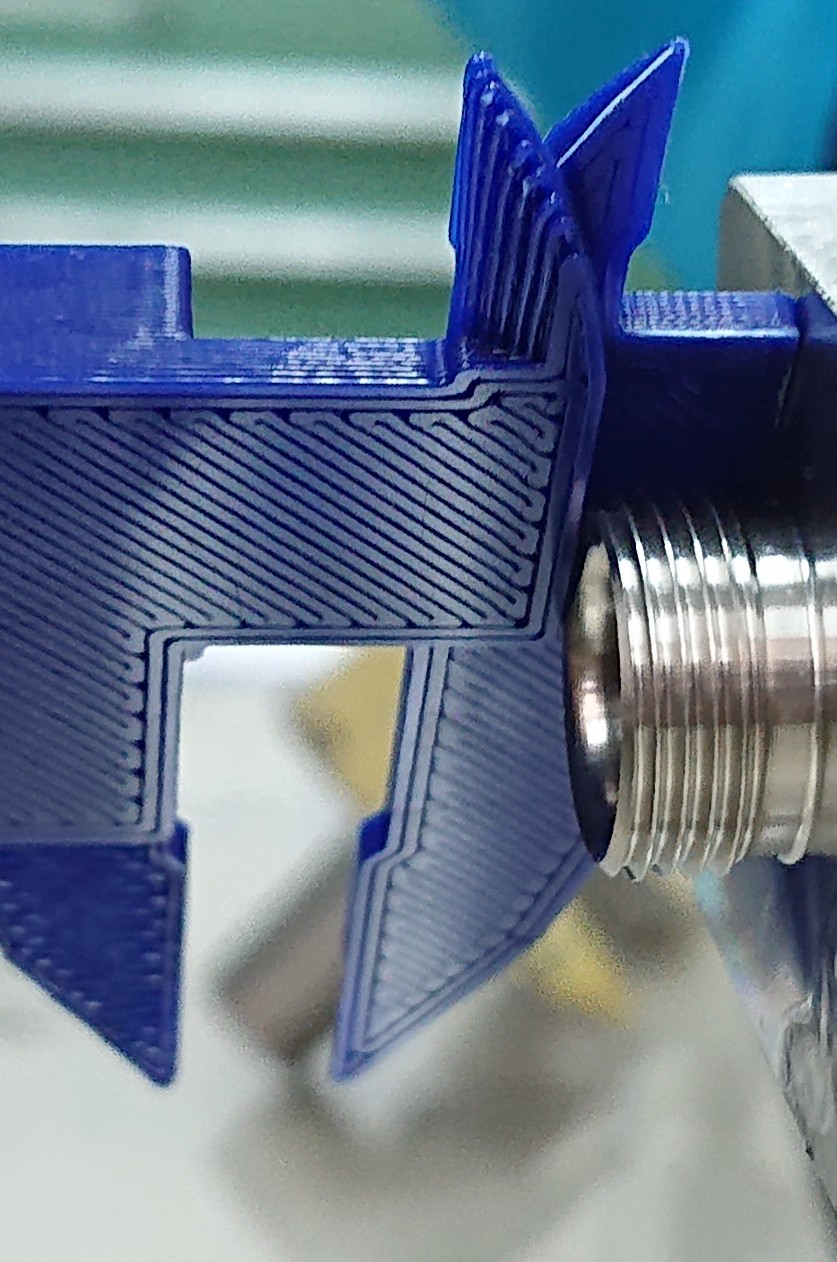

ノギスは加工現場では最も使われる測定具です。これを使った測定には4種類(外側測定、内側測定、段差測定、深さ測定)あり、私は段差測定が最も難しいと感じました。測定の際のポイントは、測定物に垂直にあてつつ、接触面が最大になるところを探すことです。

↑外側測定

↑内側測定

↑深さ測定

↑段差測定

測定器の目盛の読み方も教わりました。ノギスはバーニヤの原理というものを利用しているそうで最大0.05mmまで測ることができます。本尺と副尺(バーニヤ目盛)の組み合わせで1mm未満の計測が可能になっているそうです。ノギスは定規やメジャーなどと比べると精度が高い測定器ですが、測るところ(目盛)と測定物が同一線上にないことから、誤差が生じてくるそうです。ムズカシイ…

次回、マイクロメータ編に続く!!

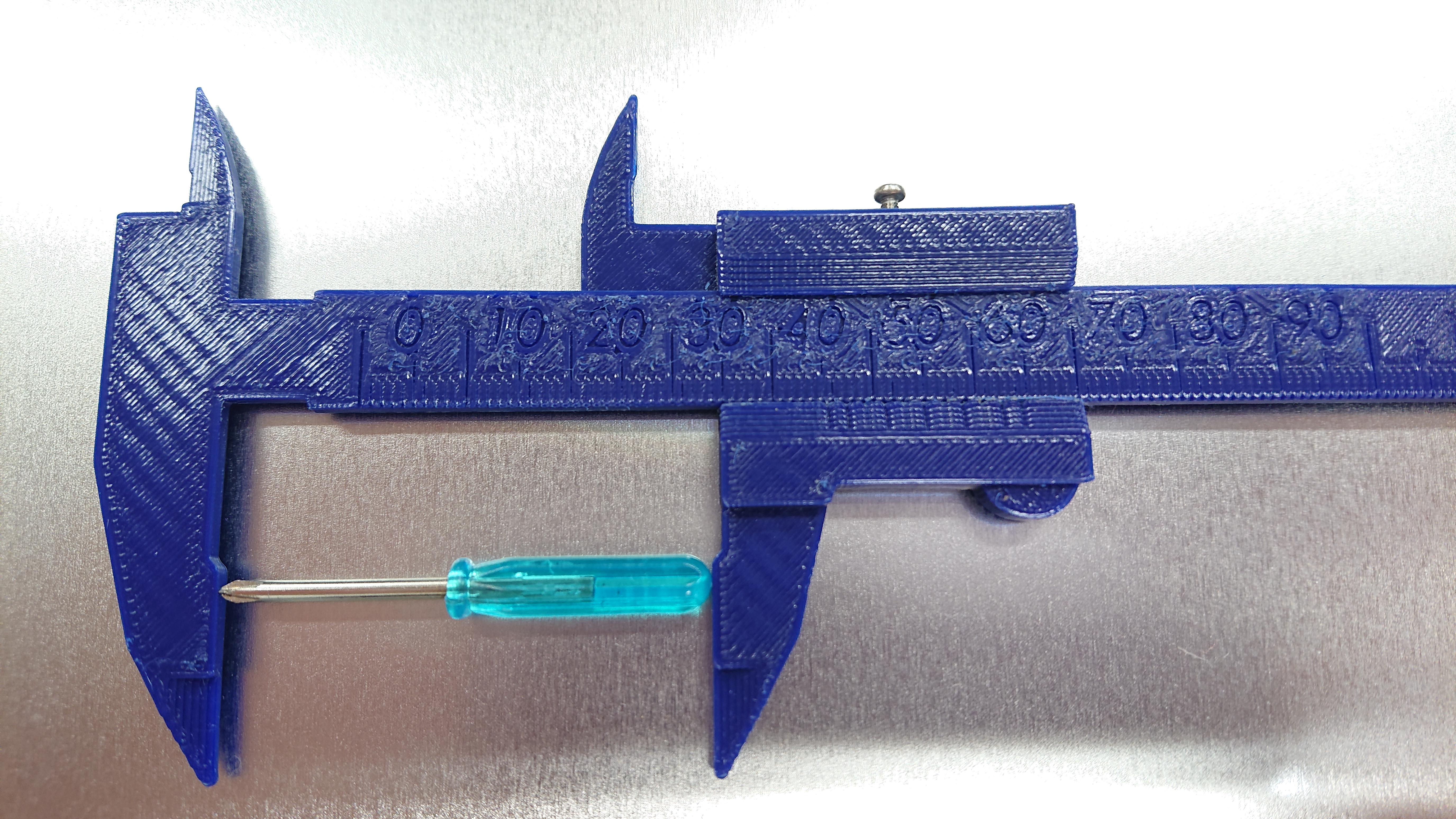

↓3Dプリンタで作った樹脂ノギスです

見えづらいですが45mmジャスト!(外側測定)